Apa saja fitur desain dari gambar tempa?

2022-07-27

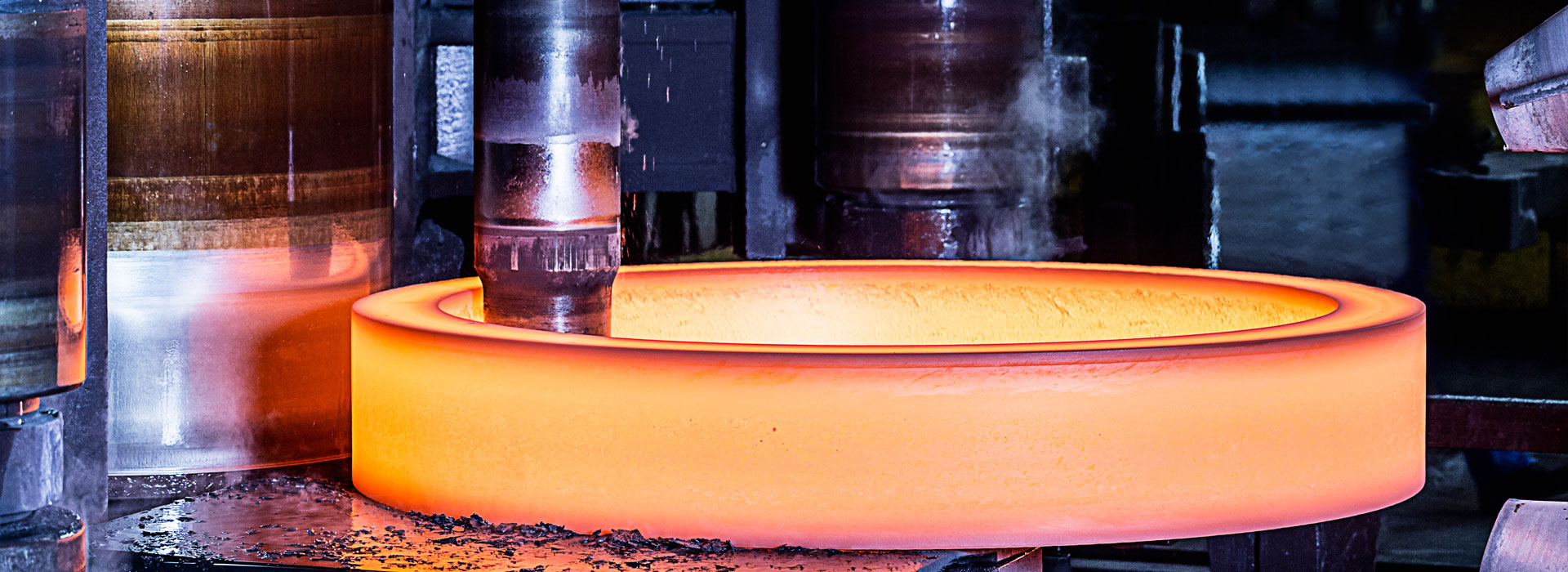

Produksi penempaan, selain harus memastikan bahwa tempa dengan bentuk dan ukuran yang dibutuhkan, juga harus memenuhi persyaratan kinerja tempa dalam proses penggunaan yang diusulkan, yang terutama meliputi: indeks kekuatan, indeks plastisitas, ketangguhan impak, kekuatan lelah, retak ChuDu dan ketahanan korosi stres, dll., untuk pekerjaan bagian suhu tinggi, dan sifat tarik suhu tinggi dari kinerja seketika dan tahan lama dan kinerja kelelahan termal, dll.

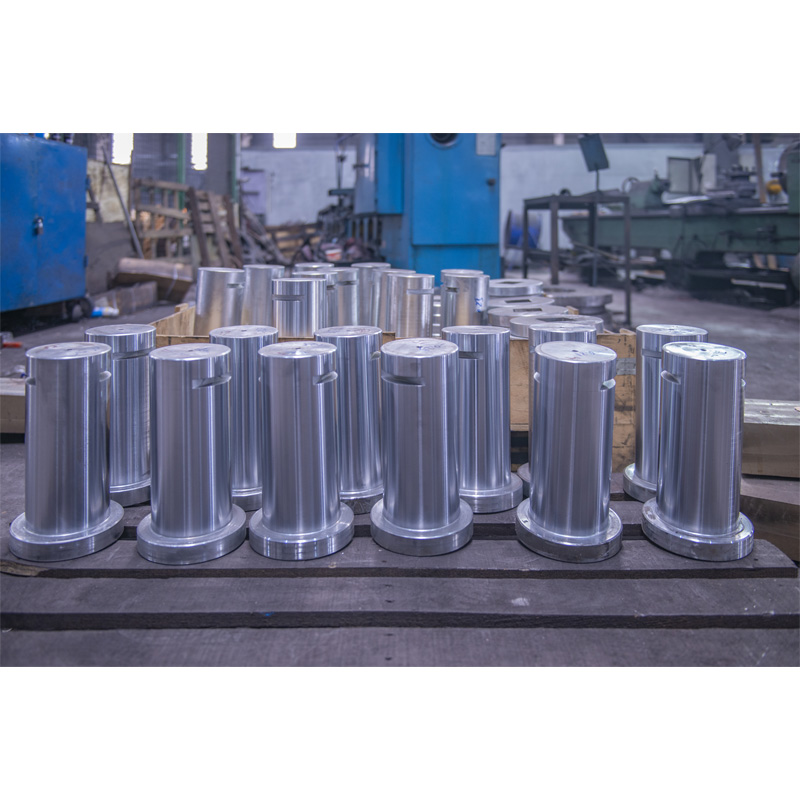

Bahan baku yang digunakan dalam penempaan adalah billet ingot, rolled, extruded dan forged. Billet yang digulung, diekstrusi, dan ditempa adalah produk setengah jadi yang masing-masing dibentuk oleh penggulungan, ekstrusi, dan penempaan. Dalam produksi penempaan, organisasi dan kinerja bahan baku dapat ditingkatkan dengan mengadopsi teknologi yang masuk akal dan parameter teknologi dalam aspek-aspek berikut; Kristal kolumnar dipecah untuk meningkatkan segregasi makroskopik, dan struktur tuang diubah menjadi struktur tempa. Pori-pori internal dilas untuk meningkatkan kerapatan material di bawah kondisi suhu dan tekanan yang sesuai. Ingot ditempa untuk membentuk struktur serat, dan penempaan mendapatkan distribusi arah serat yang masuk akal melalui pengerolan, ekstrusi, dan penempaan mati.

Mengontrol ukuran butir dan keseragaman; Meningkatkan distribusi fase kedua (misalnya karbida paduan dalam baja lestenitik); Buat jaringan mendapatkan penguatan deformasi atau deformasi - penguatan transformasi fase. Karena perbaikan struktur di atas, plastisitas, ketangguhan impak, kekuatan lelah dan daya tahan tempa juga telah ditingkatkan, dan kemudian melalui hot heel terakhir dari bagian-bagian tersebut dapat diperoleh bagian-bagian yang dibutuhkan oleh kekerasan, kekuatan dan plastisitas dari kinerja komprehensif yang baik.

Namun, jika kualitas bahan baku buruk atau proses penempaan tidak wajar, cacat tempa dapat terjadi, termasuk cacat permukaan, cacat internal, atau cacat kinerja.

Proses desain dan prinsip desain gambar tempa sama dengan proses tempa palu, tetapi parameter teknologi dan langkah kerja spesifik harus ditangani dengan tepat sesuai dengan karakteristik mesin tempa.

Ciri-ciri pemilihan posisi parting: untuk beberapa tempa, permukaan parting tidak lagi pada penampang longitudinal tempa, seperti pada hammer die forging, tetapi pada penampang maksimumnya. Perpisahan ini memiliki banyak keuntungan.

Panjang garis kontur perpisahan dikurangi, bentuknya disederhanakan, volume tepi kasar dikurangi, benda kerja, bahan cetakan dan waktu pemesinan dihemat. Pemotongan mati menjadi lebih sederhana dan lebih mudah untuk diproduksi. Saat penempaan mati dipasang, rongga lubang dalam yang sulit ditempa pada palu dapat ditempa. Metode pembentukan tempa diubah dalam proses penempaan die tegak. Extrusion dan block roughing dapat digunakan sebagai pengganti drawing dan rolling.

Untuk penempaan dengan bentuk kompleks, metode pemisahan die sama dengan penempaan die hammer, dan profil longitudinal maksimum masih terbagi.

Kelonggaran dan toleransi: Secara umum, kelonggaran penempaan mati pada mesin press engkol adalah 30% -50% lebih kecil dari pada palu, dan toleransi berkurang karenanya, biasanya dalam 0,2-0,5mm. Ketika deformasi ekstrusi diadopsi, kelonggaran radial batang bisa lebih kecil, umumnya hanya 0,2-0,8 mm.

Bahan baku yang digunakan dalam penempaan adalah billet ingot, rolled, extruded dan forged. Billet yang digulung, diekstrusi, dan ditempa adalah produk setengah jadi yang masing-masing dibentuk oleh penggulungan, ekstrusi, dan penempaan. Dalam produksi penempaan, organisasi dan kinerja bahan baku dapat ditingkatkan dengan mengadopsi teknologi yang masuk akal dan parameter teknologi dalam aspek-aspek berikut; Kristal kolumnar dipecah untuk meningkatkan segregasi makroskopik, dan struktur tuang diubah menjadi struktur tempa. Pori-pori internal dilas untuk meningkatkan kerapatan material di bawah kondisi suhu dan tekanan yang sesuai. Ingot ditempa untuk membentuk struktur serat, dan penempaan mendapatkan distribusi arah serat yang masuk akal melalui pengerolan, ekstrusi, dan penempaan mati.

Mengontrol ukuran butir dan keseragaman; Meningkatkan distribusi fase kedua (misalnya karbida paduan dalam baja lestenitik); Buat jaringan mendapatkan penguatan deformasi atau deformasi - penguatan transformasi fase. Karena perbaikan struktur di atas, plastisitas, ketangguhan impak, kekuatan lelah dan daya tahan tempa juga telah ditingkatkan, dan kemudian melalui hot heel terakhir dari bagian-bagian tersebut dapat diperoleh bagian-bagian yang dibutuhkan oleh kekerasan, kekuatan dan plastisitas dari kinerja komprehensif yang baik.

Namun, jika kualitas bahan baku buruk atau proses penempaan tidak wajar, cacat tempa dapat terjadi, termasuk cacat permukaan, cacat internal, atau cacat kinerja.

Proses desain dan prinsip desain gambar tempa sama dengan proses tempa palu, tetapi parameter teknologi dan langkah kerja spesifik harus ditangani dengan tepat sesuai dengan karakteristik mesin tempa.

Ciri-ciri pemilihan posisi parting: untuk beberapa tempa, permukaan parting tidak lagi pada penampang longitudinal tempa, seperti pada hammer die forging, tetapi pada penampang maksimumnya. Perpisahan ini memiliki banyak keuntungan.

Panjang garis kontur perpisahan dikurangi, bentuknya disederhanakan, volume tepi kasar dikurangi, benda kerja, bahan cetakan dan waktu pemesinan dihemat. Pemotongan mati menjadi lebih sederhana dan lebih mudah untuk diproduksi. Saat penempaan mati dipasang, rongga lubang dalam yang sulit ditempa pada palu dapat ditempa. Metode pembentukan tempa diubah dalam proses penempaan die tegak. Extrusion dan block roughing dapat digunakan sebagai pengganti drawing dan rolling.

Untuk penempaan dengan bentuk kompleks, metode pemisahan die sama dengan penempaan die hammer, dan profil longitudinal maksimum masih terbagi.

Kelonggaran dan toleransi: Secara umum, kelonggaran penempaan mati pada mesin press engkol adalah 30% -50% lebih kecil dari pada palu, dan toleransi berkurang karenanya, biasanya dalam 0,2-0,5mm. Ketika deformasi ekstrusi diadopsi, kelonggaran radial batang bisa lebih kecil, umumnya hanya 0,2-0,8 mm.

Kecenderungan die forging, radius fillet dan punching with skin: Kecenderungan die forging sama seperti pada hammer ketika jacking rod tidak digunakan. Jika jacking rod digunakan, kemiringan die forging dapat dikurangi secara signifikan. Karena inersia yang rendah dan kapasitas alur pengisian logam yang buruk, jari-jari sudut bulat harus lebih besar dari pada tempa mati pada palu. Metode penentuan jari-jari fillet dan pukulan serta aturan menggambar tempa dapat merujuk pada pemrosesan tempa palu mati.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy