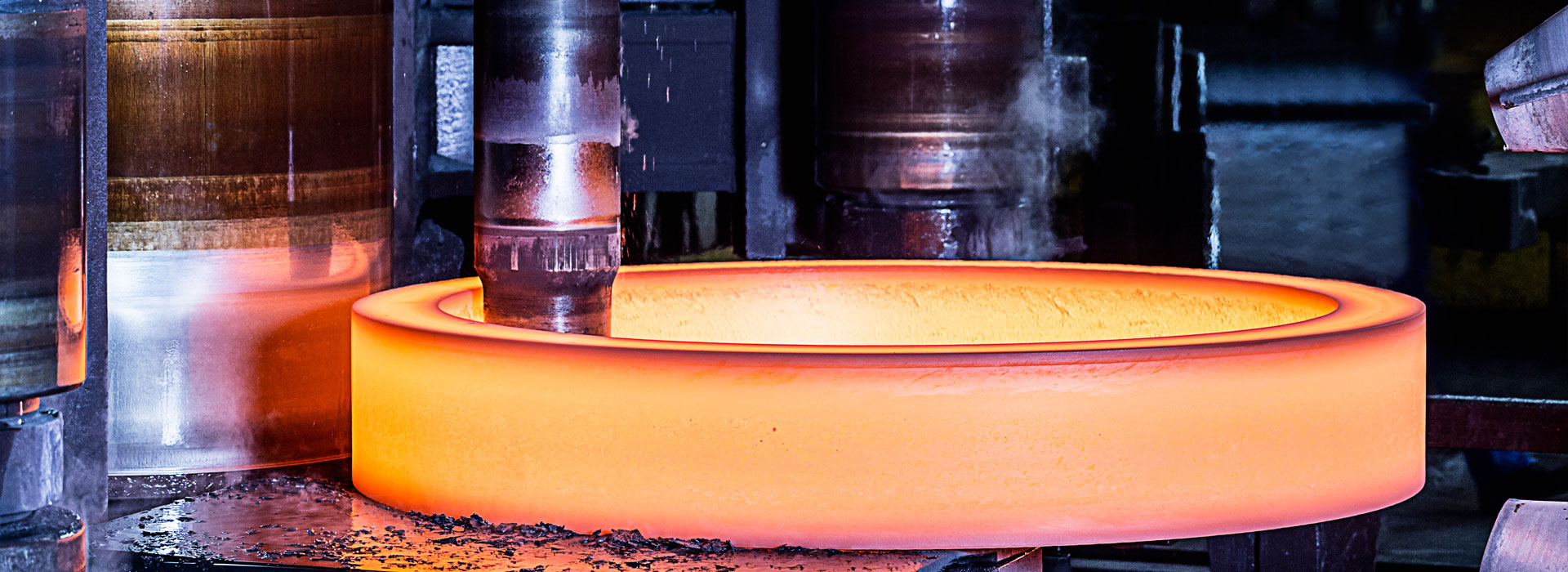

Optimalisasi proses forging untuk spindle forging

Porostempaadalah tempa penting dalam peralatan pembangkit listrik hidrolik, dan memiliki persyaratan kualitas yang sangat ketat. Apakah masalah dapat dihindari dalam proses penempaan berhubungan langsung dengan kualitasnya. Berdasarkan pengalaman produksi yang sebenarnya, makalah ini membuat analisis yang cermat terhadap pusat cekung di ujung muka bengkel dan mengoptimalkan proses penempaan.

1. Karakteristik bentuk tempa spindel

Karakteristik bentuk penempaan spindel: diameter flensa ujung nosel besar, diameter bagian tengah kecil, penurunan diameter besar, ujung nosel diameter lingkaran besar, panjang kecil.

2. Optimalkan proses penempaan sebelumnya

Proses deformasi dari proses tempa asli adalah sebagai berikut: menekan rahang, memotong mulut

3. Analisis penyebab

(1) diameter flensa jadi lebih besar, gangguan kedua, dibatasi oleh rasio diameter tinggi, tarikan panjang KD dari billet shuikou reduksi yang lebih kecil tidak ada perut drum yang efektif, permukaan ujung datar, tarikan panjang sedang berlangsung, dengan ujung nosel bundar dan makan relatif lebih sedikit, tekanan tidak dapat diteruskan ke inti, membuat permukaan ujung nosel membentuk jantung berongga.

(2) prosesnya tidak jelas tentang jenis landasan yang digunakan untuk menggambar dan blanking. Press hidrolik 150MN kami biasanya menggunakan dua jenis lebar landasan datar 1200mm dan 850mm, dan deformasi api dari produk jadi besar. Dia menggunakan landasan selebar 1200mm untuk menggambar panjang kecepatan cepat, yang memperburuk pembentukan cekungan permukaan ujung.

(3) Deformasi api dari produk jadi besar dan waktunya lama. Ketika suhu billet mendekati batas bawah kisaran suhu penempaan, untuk mencegah retaknya billet, jumlah tekanan turun akan berkurang. Pada saat ini, penarikan dan pengosongan juga akan memperparah pembentukan cekungan muka akhir.

4. Optimalisasi proses

Bertujuan untuk masalah di atas, kami mengoptimalkan proses penempaan, dan proses yang dioptimalkan adalah sebagai berikut:

Mulut penjepit tekanan, mulut pemotong

(1) Pelat penutup khusus yang mengganggu dirancang. Bagian tengah pelat penutup baru memiliki lubang, dan permukaan kontak dengan billet adalah transisi busur. Permukaan kontak dari billet yang mengganggu dengan pelat penutup dalam bentuk menonjol yang besar, yang secara efektif menghindari fenomena cekung pada gambar selanjutnya dari permukaan ujung billet.

(2) Setelah pengangkatan kedua, landasan berbentuk V atas dan bawah 1200mm harus langsung digunakan untuk menggambar panjang, dan ujung riser harus ditarik ke ukuran yang sesuai untuk memastikan bahwa flensa kecil ujung riser dari produk jadi memiliki deformasi yang cukup, untuk menghindari cekungan permukaan akhir dari produk jadi karena deformasi besar dari produk jadi dan suhu rendah dari bahan blanking, untuk memastikan bahwa produk jadi dapat ditempa dalam satu api.

1. Karakteristik bentuk tempa spindel

Karakteristik bentuk penempaan spindel: diameter flensa ujung nosel besar, diameter bagian tengah kecil, penurunan diameter besar, ujung nosel diameter lingkaran besar, panjang kecil.

2. Optimalkan proses penempaan sebelumnya

Proses deformasi dari proses tempa asli adalah sebagai berikut: menekan rahang, memotong mulut

3. Analisis penyebab

(1) diameter flensa jadi lebih besar, gangguan kedua, dibatasi oleh rasio diameter tinggi, tarikan panjang KD dari billet shuikou reduksi yang lebih kecil tidak ada perut drum yang efektif, permukaan ujung datar, tarikan panjang sedang berlangsung, dengan ujung nosel bundar dan makan relatif lebih sedikit, tekanan tidak dapat diteruskan ke inti, membuat permukaan ujung nosel membentuk jantung berongga.

(2) prosesnya tidak jelas tentang jenis landasan yang digunakan untuk menggambar dan blanking. Press hidrolik 150MN kami biasanya menggunakan dua jenis lebar landasan datar 1200mm dan 850mm, dan deformasi api dari produk jadi besar. Dia menggunakan landasan selebar 1200mm untuk menggambar panjang kecepatan cepat, yang memperburuk pembentukan cekungan permukaan ujung.

(3) Deformasi api dari produk jadi besar dan waktunya lama. Ketika suhu billet mendekati batas bawah kisaran suhu penempaan, untuk mencegah retaknya billet, jumlah tekanan turun akan berkurang. Pada saat ini, penarikan dan pengosongan juga akan memperparah pembentukan cekungan muka akhir.

4. Optimalisasi proses

Bertujuan untuk masalah di atas, kami mengoptimalkan proses penempaan, dan proses yang dioptimalkan adalah sebagai berikut:

Mulut penjepit tekanan, mulut pemotong

(1) Pelat penutup khusus yang mengganggu dirancang. Bagian tengah pelat penutup baru memiliki lubang, dan permukaan kontak dengan billet adalah transisi busur. Permukaan kontak dari billet yang mengganggu dengan pelat penutup dalam bentuk menonjol yang besar, yang secara efektif menghindari fenomena cekung pada gambar selanjutnya dari permukaan ujung billet.

(2) Setelah pengangkatan kedua, landasan berbentuk V atas dan bawah 1200mm harus langsung digunakan untuk menggambar panjang, dan ujung riser harus ditarik ke ukuran yang sesuai untuk memastikan bahwa flensa kecil ujung riser dari produk jadi memiliki deformasi yang cukup, untuk menghindari cekungan permukaan akhir dari produk jadi karena deformasi besar dari produk jadi dan suhu rendah dari bahan blanking, untuk memastikan bahwa produk jadi dapat ditempa dalam satu api.

(3) Waktu pembakaran produk jadi adalah 850mm pada panjang gambar landasan berbentuk v dasar datar, dan panjang pengumpanan di ujung nosel harus memenuhi h/D⥠0,3 (h adalah panjang blanking, D adalah diameter blank) dan H / L⥠Di bawah kondisi 2/3, (h adalah panjang feeding, L adalah lebar kepala hammer), landasan berbentuk v 850mm yang relatif sempit dipilih untuk meningkatkan feed relatif, dan berdasarkan premis bahwa ada tidak ada pusat cekung yang jelas di ujung nosel, panjang pengumpanan di ujung nosel berkurang sekitar 300mm dari aslinya.

Sebelumnya:Pemilihan proses penempaan mati

mengirimkan permintaan

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy