Tinjauan khusus tentang tempa

2022-11-07

Penempaanadalah cabang penting dari mesin plastik. Ini adalah penggunaan plastisitas material, dengan bantuan kekuatan eksternal untuk menghasilkan deformasi plastis, memperoleh bentuk, ukuran, dan sifat organisasi tempa tertentu yang diperlukan.

Pemrosesan plastik secara tradisional dibagi menjadi dua kategori utama. Salah satunya adalah produksi bahan baku (seperti tabung, pelat, tipe, batang) berdasarkan pemrosesan yang disebut pemrosesan plastik primer. Yang lainnya adalah produksi suku cadang dan blankonya (termasuk tempa, suku cadang stamping, dll.) Yang terutama dikenal sebagai pemrosesan plastik sekunder. Karena dalam banyak kasus, pemrosesan sekunder menggunakan bahan baku yang disediakan oleh pemrosesan primer untuk diproses ulang, tetapi penempaan besar sering menggunakan ingot sebagai bahan baku untuk langsung ditempa menjadi tempa, dan penempaan bubuk menggunakan bubuk sebagai bahan baku.

Menurut bahan baku yang berbeda yang digunakan, pengolahan plastik sekunder dapat dibagi menjadi Bulk forming dan Sheet forming. Yang pertama menggunakan bahan batang dan balok sebagai bahan baku dan gaya dalam keadaan tegangan tiga arah, sedangkan yang terakhir menggunakan bahan lembaran sebagai bahan baku dan proses deformasi biasanya dianalisis sesuai dengan keadaan tegangan bidang.

Dapat dilihat dari analisis di atas bahwa penempaan termasuk pemrosesan plastik sekunder dan mode deformasi adalah pembentukan volumetrik.

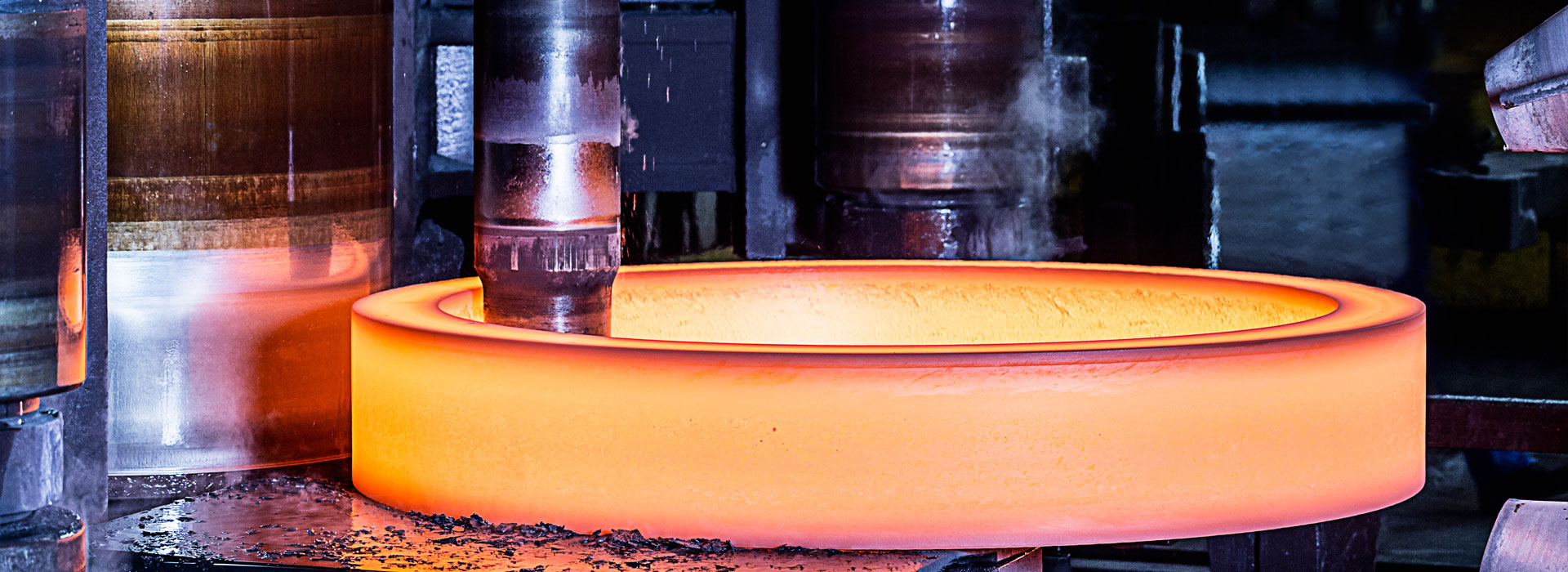

Seperti dapat dilihat dari Gambar 1, tujuan mendasar dari setiap proses penempaan adalah untuk mendapatkan tempa dengan bentuk, ukuran, dan sifat organisasi internal yang memenuhi syarat yang memenuhi persyaratan gambar. Ada dua kondisi dasar untuk pembentukan, satu adalah bahwa material dapat menahan jumlah deformasi yang diperlukan tanpa kehancuran dalam proses deformasi, dan yang lainnya adalah kondisi gaya, yaitu peralatan melalui cetakan ke benda kerja untuk diterapkan cukup. distribusi kekuatan yang besar dan khusus. Merupakan tugas penting bagi pekerja penempaan untuk menciptakan kondisi, mengoptimalkan proses teknologi, dan menghasilkan tempa gabungan.

Pilihan proses tempa fleksibel dan beragam, hanya untuk proses pembentukan, die forging yang sama dapat diselesaikan dengan peralatan yang berbeda atau metode yang berbeda. Misalnya, jika batang penghubung dibentuk pada palu tempa, benda kerja ditarik, digulung, ditempa sebelumnya, dan ditempa akhir dalam pasangan cetakan yang sama. Jika mesin press digunakan untuk die forging, roll forging diperlukan terlebih dahulu. Jika diproduksi dengan metode penempaan gulungan pembentuk, bagian yang memenuhi syarat dapat diperoleh dengan menambahkan prosedur pembentukan setelah penempaan gulungan presisi.

Contoh lain adalah penempaan dingin multi-stasiun pada poros tangga (lihat Gambar 2). Untuk penempaan yang sama, mungkin ada rute proses yang berbeda dan blanko yang berbeda, dan karenanya proses perantara juga berbeda. Beberapa di antaranya termasuk ekstrusi ke depan (F pada gambar), dan beberapa menggunakan upsetting (U pada gambar)0, yang membutuhkan gaya deformasi yang berbeda. Perbedaan umur cetakan juga lebih besar.

Ketika kondisi peralatan (seperti tonase, dll.) diperbaiki, tidak banyak pilihan yang tersedia. Ketika sifat dan spesifikasi bahan baku ditetapkan, tidak semua opsi pada gambar dapat diterapkan.

Di bawah premis untuk memastikan penampilan dan kualitas internal serta produktivitas produk, titik awal dasar untuk memilih skema proses pembentukan harus dipertimbangkan sebagai efisiensi ekonomi yang baik, khususnya:

1. Hemat bahan baku. Near free forming, atau Near net shape forming (yaitu pemotongan yang lebih sedikit tanpa pembentukan), digunakan jika memungkinkan.

2. Kurangi konsumsi energi. Kita tidak hanya dapat melihat konsumsi energi dari proses tertentu, tetapi juga melihat konsumsi energi total. Pada awalnya tampaknya konsumsi energi penempaan dingin akan berkurang karena proses pemanasan dihilangkan, namun konsumsi energi perlakuan pelunakan sebelum penempaan dingin dan anil antar proses juga harus dipertimbangkan. Penggunaan baja tanpa temper dan deformasi panas sisa serta perlakuan panas adalah proses penghematan energi.

3, kurangi gaya deformasi. Cobalah untuk menggunakan metode pembentukan hemat tenaga kerja, yang tidak hanya dapat mengurangi tonase peralatan, tetapi juga mengurangi investasi awal. Itu juga dapat meningkatkan umur cetakan. Inilah sebabnya mengapa rotary forming telah banyak digunakan dalam beberapa tahun terakhir.

4. Stabilitas proses yang baik. Proses yang baik harus ditunjukkan dalam realisasi produksi berkelanjutan jangka panjang, tanpa sengaja mengejar beberapa indeks tunggal yang tinggi (seperti lintasan yang lebih sedikit, deformasi besar per lintasan), tetapi menghasilkan hasil yang rendah atau cetakan yang sering pecah.

Pemrosesan plastik secara tradisional dibagi menjadi dua kategori utama. Salah satunya adalah produksi bahan baku (seperti tabung, pelat, tipe, batang) berdasarkan pemrosesan yang disebut pemrosesan plastik primer. Yang lainnya adalah produksi suku cadang dan blankonya (termasuk tempa, suku cadang stamping, dll.) Yang terutama dikenal sebagai pemrosesan plastik sekunder. Karena dalam banyak kasus, pemrosesan sekunder menggunakan bahan baku yang disediakan oleh pemrosesan primer untuk diproses ulang, tetapi penempaan besar sering menggunakan ingot sebagai bahan baku untuk langsung ditempa menjadi tempa, dan penempaan bubuk menggunakan bubuk sebagai bahan baku.

Menurut bahan baku yang berbeda yang digunakan, pengolahan plastik sekunder dapat dibagi menjadi Bulk forming dan Sheet forming. Yang pertama menggunakan bahan batang dan balok sebagai bahan baku dan gaya dalam keadaan tegangan tiga arah, sedangkan yang terakhir menggunakan bahan lembaran sebagai bahan baku dan proses deformasi biasanya dianalisis sesuai dengan keadaan tegangan bidang.

Dapat dilihat dari analisis di atas bahwa penempaan termasuk pemrosesan plastik sekunder dan mode deformasi adalah pembentukan volumetrik.

Seperti dapat dilihat dari Gambar 1, tujuan mendasar dari setiap proses penempaan adalah untuk mendapatkan tempa dengan bentuk, ukuran, dan sifat organisasi internal yang memenuhi syarat yang memenuhi persyaratan gambar. Ada dua kondisi dasar untuk pembentukan, satu adalah bahwa material dapat menahan jumlah deformasi yang diperlukan tanpa kehancuran dalam proses deformasi, dan yang lainnya adalah kondisi gaya, yaitu peralatan melalui cetakan ke benda kerja untuk diterapkan cukup. distribusi kekuatan yang besar dan khusus. Merupakan tugas penting bagi pekerja penempaan untuk menciptakan kondisi, mengoptimalkan proses teknologi, dan menghasilkan tempa gabungan.

Pilihan proses tempa fleksibel dan beragam, hanya untuk proses pembentukan, die forging yang sama dapat diselesaikan dengan peralatan yang berbeda atau metode yang berbeda. Misalnya, jika batang penghubung dibentuk pada palu tempa, benda kerja ditarik, digulung, ditempa sebelumnya, dan ditempa akhir dalam pasangan cetakan yang sama. Jika mesin press digunakan untuk die forging, roll forging diperlukan terlebih dahulu. Jika diproduksi dengan metode penempaan gulungan pembentuk, bagian yang memenuhi syarat dapat diperoleh dengan menambahkan prosedur pembentukan setelah penempaan gulungan presisi.

Contoh lain adalah penempaan dingin multi-stasiun pada poros tangga (lihat Gambar 2). Untuk penempaan yang sama, mungkin ada rute proses yang berbeda dan blanko yang berbeda, dan karenanya proses perantara juga berbeda. Beberapa di antaranya termasuk ekstrusi ke depan (F pada gambar), dan beberapa menggunakan upsetting (U pada gambar)0, yang membutuhkan gaya deformasi yang berbeda. Perbedaan umur cetakan juga lebih besar.

Ketika kondisi peralatan (seperti tonase, dll.) diperbaiki, tidak banyak pilihan yang tersedia. Ketika sifat dan spesifikasi bahan baku ditetapkan, tidak semua opsi pada gambar dapat diterapkan.

Di bawah premis untuk memastikan penampilan dan kualitas internal serta produktivitas produk, titik awal dasar untuk memilih skema proses pembentukan harus dipertimbangkan sebagai efisiensi ekonomi yang baik, khususnya:

1. Hemat bahan baku. Near free forming, atau Near net shape forming (yaitu pemotongan yang lebih sedikit tanpa pembentukan), digunakan jika memungkinkan.

2. Kurangi konsumsi energi. Kita tidak hanya dapat melihat konsumsi energi dari proses tertentu, tetapi juga melihat konsumsi energi total. Pada awalnya tampaknya konsumsi energi penempaan dingin akan berkurang karena proses pemanasan dihilangkan, namun konsumsi energi perlakuan pelunakan sebelum penempaan dingin dan anil antar proses juga harus dipertimbangkan. Penggunaan baja tanpa temper dan deformasi panas sisa serta perlakuan panas adalah proses penghematan energi.

3, kurangi gaya deformasi. Cobalah untuk menggunakan metode pembentukan hemat tenaga kerja, yang tidak hanya dapat mengurangi tonase peralatan, tetapi juga mengurangi investasi awal. Itu juga dapat meningkatkan umur cetakan. Inilah sebabnya mengapa rotary forming telah banyak digunakan dalam beberapa tahun terakhir.

4. Stabilitas proses yang baik. Proses yang baik harus ditunjukkan dalam realisasi produksi berkelanjutan jangka panjang, tanpa sengaja mengejar beberapa indeks tunggal yang tinggi (seperti lintasan yang lebih sedikit, deformasi besar per lintasan), tetapi menghasilkan hasil yang rendah atau cetakan yang sering pecah.

Ini adalah penempaan perusahaan penempaan tongxin:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy