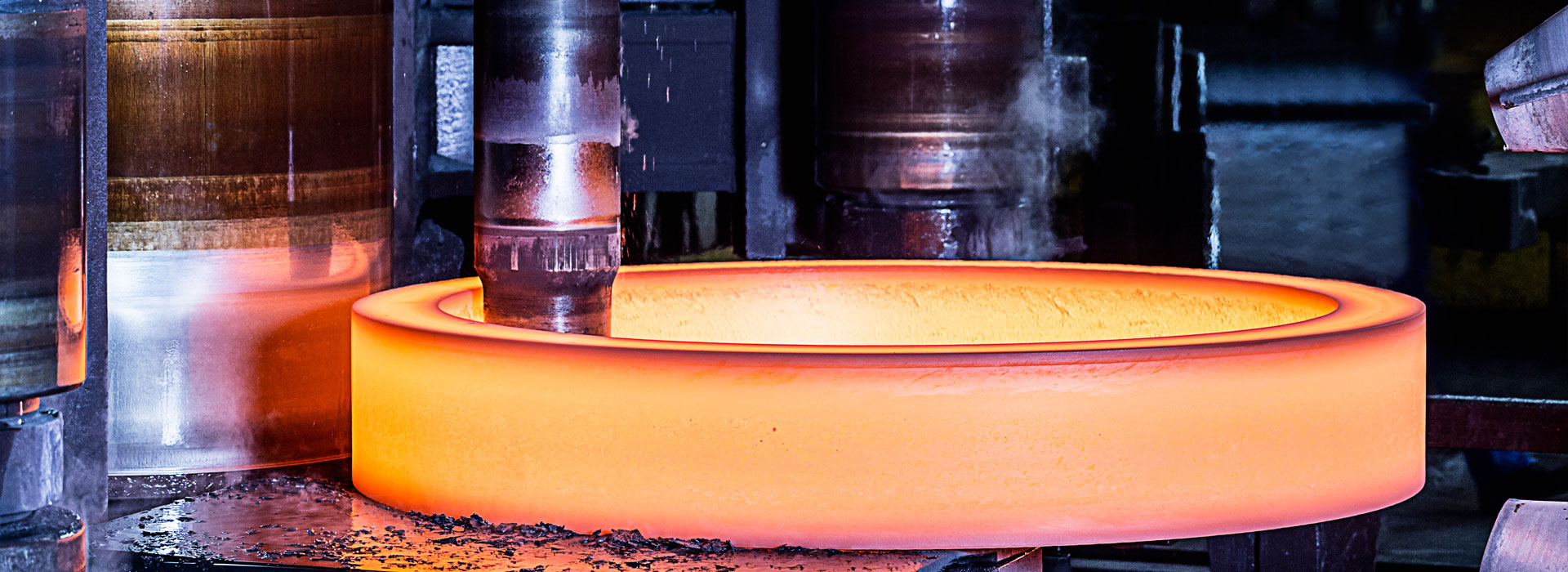

Studi tentang proses penempaan kosong besar

2022-09-02

Kosong yang biasa digunakan dalam pemrosesan mekanis adalah coran dantempa. Profil, bagian metalurgi serbuk, bagian stamping, bagian pengepresan dingin atau panas, bagian pengelasan.

Salah satu tren perkembangan manufaktur mekanik modern adalah memperhalus benda kerja agar bentuk dan ukurannya mendekati bagian-bagiannya. Untuk melakukan pemrosesan chip yang lebih sedikit atau bahkan tidak ada pemrosesan chip, tetapi karena alasan ekonomis teknologi manufaktur kosong dan investasi peralatan. Selain kinerja produk mekanik dan elektrik pada akurasi pemrosesan suku cadang dan persyaratan kualitas permukaan meningkat, saat ini, banyak permukaan benda kerja yang masih memiliki kelonggaran pemrosesan tertentu? Untuk mencapai persyaratan kualitas suku cadang melalui pemrosesan mekanis. Perbedaan antara ukuran manufaktur kosong dan ukuran bagian disebut tunjangan pemrosesan kosong. Untuk memilih blanko secara wajar, biasanya perlu mempertimbangkan aspek-aspek berikut secara komprehensif.

(1) ukuran program produksi bagian ukuran program produksi sebagian besar menentukan ekonomi dengan menggunakan metode manufaktur kosong tertentu. Metode pembuatan blanko dengan presisi dan produktivitas yang lebih tinggi harus dipilih saat produksi blanko lebih besar. Dapatkah investasinya yang lebih besar dalam peralatan dan perkakas terbayar melalui pengurangan konsumsi bahan dan biaya alat berat ditambah T_ yang lebih rendah? Dan ketika batch produksi scutellaria kecil. Metode pembuatan blanko dengan investasi peralatan dan perkakas yang lebih sedikit harus dipilih. Seperti penempaan bebas dan pengecoran pasir.

(2) bahan kosong dan karakteristik proses

Saat memilih metode pembuatan kosong? Pertama-tama, karakteristik proses material harus dipertimbangkan. Seperti castability, malleability, weldability dan sebagainya. Misalnya, besi tuang dan perunggu tidak dapat dipalsukan, jadi hanya tuang yang dapat dipilih untuk bahan tersebut. Tetapi karakteristik proses materialnya tidak sempurna. Itu terus berubah dengan peningkatan tingkat teknologi proses, misalnya. Baja berkecepatan tinggi dan baja perkakas paduan menggunakan tempa sebagai blanko untuk alat pemotong yang rumit sejak lama karena kemampuan cornya yang buruk. Dan sekarang karena peningkatan tingkat pengecoran presisi, bahkan serumit alat kompor roda gigi. Kosong pengecoran investasi baja kecepatan tinggi juga tersedia. Dapat dipotong tanpa memotong dan langsung menggiling tabel geometris yang relevan. Bagian baja penting karena sifat mekaniknya yang baik. Terlepas dari strukturnya yang kompleks atau sederhana, penempaan harus dipilih sebagai kosong, dan profil gulungan tidak boleh dipilih langsung,

(3) Bentuk bagian-bagiannya

Bentuk dan ukuran bagian juga merupakan faktor penting dalam menentukan metode pembuatan blanko. Misalnya, bentuk blanko kompleks, umumnya tidak menggunakan pengecoran cetakan logam? Ukuran besar kosong, seringkali tidak bisa menggunakan die forging, die casting dan casting investasi. Pengecoran pasir biasanya digunakan untuk blanko yang lebih besar dengan berat lebih dari 100 kg. Metode seperti penempaan dan pengelasan gratis. Untuk berat lebih dari 1500 kg penempaan besar, kebutuhan cetakan hidrolik menjadi buruk, biaya tinggi, tetapi beberapa bagian bentuk khusus. Karena kesulitan pemrosesan mekanis, metode pembuatan kosong seperti die-casting dan casting investasi sering digunakan untuk meminimalkan tunjangan pemesinan.

(4) Kondisi produksi yang ada

Saat memilih kosong? Seharusnya tidak lepas dari kondisi peralatan produksi pabrik dan tingkat teknologinya. Tetapi kita harus menggabungkan pengembangan produk dan menciptakan kondisi secara aktif. Mengadopsi metode manufaktur kosong yang sempurna. Ini adalah arah pengembangan penting dari produksi blanko untuk meningkatkan akurasi blanko dan mengurangi pemotongan dan tanpa pengerjaan mesin.

Salah satu tren perkembangan manufaktur mekanik modern adalah memperhalus benda kerja agar bentuk dan ukurannya mendekati bagian-bagiannya. Untuk melakukan pemrosesan chip yang lebih sedikit atau bahkan tidak ada pemrosesan chip, tetapi karena alasan ekonomis teknologi manufaktur kosong dan investasi peralatan. Selain kinerja produk mekanik dan elektrik pada akurasi pemrosesan suku cadang dan persyaratan kualitas permukaan meningkat, saat ini, banyak permukaan benda kerja yang masih memiliki kelonggaran pemrosesan tertentu? Untuk mencapai persyaratan kualitas suku cadang melalui pemrosesan mekanis. Perbedaan antara ukuran manufaktur kosong dan ukuran bagian disebut tunjangan pemrosesan kosong. Untuk memilih blanko secara wajar, biasanya perlu mempertimbangkan aspek-aspek berikut secara komprehensif.

(1) ukuran program produksi bagian ukuran program produksi sebagian besar menentukan ekonomi dengan menggunakan metode manufaktur kosong tertentu. Metode pembuatan blanko dengan presisi dan produktivitas yang lebih tinggi harus dipilih saat produksi blanko lebih besar. Dapatkah investasinya yang lebih besar dalam peralatan dan perkakas terbayar melalui pengurangan konsumsi bahan dan biaya alat berat ditambah T_ yang lebih rendah? Dan ketika batch produksi scutellaria kecil. Metode pembuatan blanko dengan investasi peralatan dan perkakas yang lebih sedikit harus dipilih. Seperti penempaan bebas dan pengecoran pasir.

(2) bahan kosong dan karakteristik proses

Saat memilih metode pembuatan kosong? Pertama-tama, karakteristik proses material harus dipertimbangkan. Seperti castability, malleability, weldability dan sebagainya. Misalnya, besi tuang dan perunggu tidak dapat dipalsukan, jadi hanya tuang yang dapat dipilih untuk bahan tersebut. Tetapi karakteristik proses materialnya tidak sempurna. Itu terus berubah dengan peningkatan tingkat teknologi proses, misalnya. Baja berkecepatan tinggi dan baja perkakas paduan menggunakan tempa sebagai blanko untuk alat pemotong yang rumit sejak lama karena kemampuan cornya yang buruk. Dan sekarang karena peningkatan tingkat pengecoran presisi, bahkan serumit alat kompor roda gigi. Kosong pengecoran investasi baja kecepatan tinggi juga tersedia. Dapat dipotong tanpa memotong dan langsung menggiling tabel geometris yang relevan. Bagian baja penting karena sifat mekaniknya yang baik. Terlepas dari strukturnya yang kompleks atau sederhana, penempaan harus dipilih sebagai kosong, dan profil gulungan tidak boleh dipilih langsung,

(3) Bentuk bagian-bagiannya

Bentuk dan ukuran bagian juga merupakan faktor penting dalam menentukan metode pembuatan blanko. Misalnya, bentuk blanko kompleks, umumnya tidak menggunakan pengecoran cetakan logam? Ukuran besar kosong, seringkali tidak bisa menggunakan die forging, die casting dan casting investasi. Pengecoran pasir biasanya digunakan untuk blanko yang lebih besar dengan berat lebih dari 100 kg. Metode seperti penempaan dan pengelasan gratis. Untuk berat lebih dari 1500 kg penempaan besar, kebutuhan cetakan hidrolik menjadi buruk, biaya tinggi, tetapi beberapa bagian bentuk khusus. Karena kesulitan pemrosesan mekanis, metode pembuatan kosong seperti die-casting dan casting investasi sering digunakan untuk meminimalkan tunjangan pemesinan.

(4) Kondisi produksi yang ada

Saat memilih kosong? Seharusnya tidak lepas dari kondisi peralatan produksi pabrik dan tingkat teknologinya. Tetapi kita harus menggabungkan pengembangan produk dan menciptakan kondisi secara aktif. Mengadopsi metode manufaktur kosong yang sempurna. Ini adalah arah pengembangan penting dari produksi blanko untuk meningkatkan akurasi blanko dan mengurangi pemotongan dan tanpa pengerjaan mesin.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy