Apa itu penempaan khusus

2022-08-23

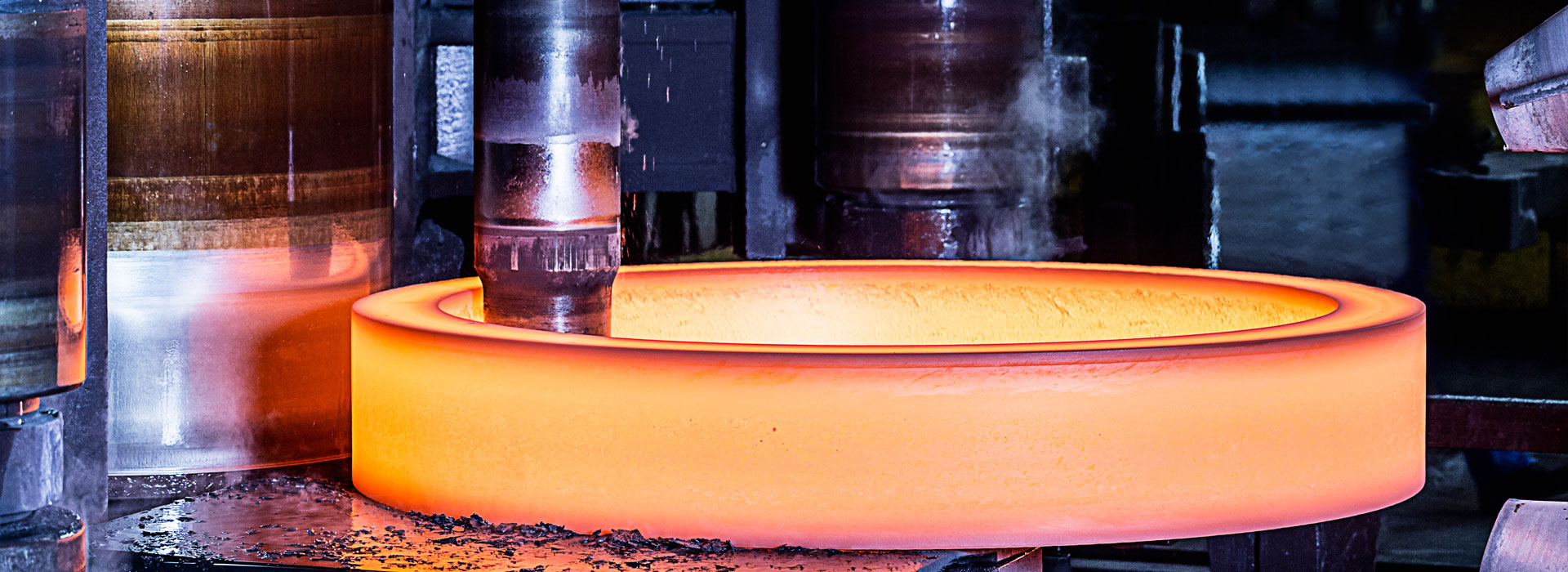

Proses peleburan logam menjadi cairan yang memenuhi persyaratan tertentu dan menuangkannya ke dalam cetakan pengecoran. Setelah pemadatan pendinginan dan perawatan pembersihan, pengecoran (bagian atau kosong) dengan bentuk, ukuran dan kinerja yang telah ditentukan sebelumnya diperoleh. Teknologi dasar industri pembuatan mesin modern. Biaya pengecoran kosong rendah, untuk bagian-bagian dengan bentuk yang kompleks, terutama dengan rongga yang kompleks, dapat menunjukkan keekonomisannya. Pada saat yang sama, ia memiliki kemampuan beradaptasi yang luas, dan memiliki sifat mekanik komprehensif yang lebih baik. Namun, bahan (seperti logam, kayu, bahan bakar, bahan cetakan, dll.) dan peralatan (seperti tungku metalurgi, mesin pencampur pasir, mesin cetak, mesin pembuat inti, mesin jatuh pasir, mesin peledakan tembakan, dll.) diperlukan dengan pengecoran produksi lebih banyak, dan akan menghasilkan debu, gas berbahaya dan kebisingan serta mencemari lingkungan.

x

Ada banyak jenis pengecoran, menurut metode pemodelannya, biasanya dibagi menjadi: â pengecoran pasir biasa, termasuk pasir basah, pasir kering dan pasir pengerasan kimia. (2) pengecoran khusus, bahan cetakan tekan dan dapat dibagi menjadi pasir mineral alami sebagai bahan cetakan pengecoran khusus utama (misalnya, pengecoran investasi, pengecoran cetakan, pengecoran cetakan cangkang, pengecoran tekanan negatif, pengecoran cetakan, pengecoran cetakan keramik, dll. .) dan logam sebagai bahan cetakan utama pengecoran khusus (seperti pengecoran cetakan logam, pengecoran tekanan, pengecoran kontinyu, pengecoran tekanan rendah, pengecoran sentrifugal, dll.). Proses pengecoran biasanya meliputi: (1) cor (wadah) membuat logam cair pengecoran padat, pengecoran menurut bahan dapat dibagi menjadi cetakan pasir, logam, keramik, lumpur, grafit, dll, dapat dibagi dengan penggunaan sekali pakai, semi permanen dan tipe permanen, kualitas persiapan cetakan adalah faktor utama yang mempengaruhi kualitas pengecoran; â¡ Peleburan dan penuangan logam pengecoran, pengecoran logam (paduan pengecoran) terutama meliputi besi tuang, baja tuang dan paduan non-besi tuang; (3) Perlakuan dan pemeriksaan pengecoran, perlakuan pengecoran termasuk penghilangan inti dan benda asing permukaan pengecoran, penghilangan penuangan riser, duri sekop dan tonjolan lapisan, perlakuan panas, pembentukan, perlakuan karat dan pemesinan kasar.

x

Ada banyak jenis pengecoran, menurut metode pemodelannya, biasanya dibagi menjadi: â pengecoran pasir biasa, termasuk pasir basah, pasir kering dan pasir pengerasan kimia. (2) pengecoran khusus, bahan cetakan tekan dan dapat dibagi menjadi pasir mineral alami sebagai bahan cetakan pengecoran khusus utama (misalnya, pengecoran investasi, pengecoran cetakan, pengecoran cetakan cangkang, pengecoran tekanan negatif, pengecoran cetakan, pengecoran cetakan keramik, dll. .) dan logam sebagai bahan cetakan utama pengecoran khusus (seperti pengecoran cetakan logam, pengecoran tekanan, pengecoran kontinyu, pengecoran tekanan rendah, pengecoran sentrifugal, dll.). Proses pengecoran biasanya meliputi: (1) cor (wadah) membuat logam cair pengecoran padat, pengecoran menurut bahan dapat dibagi menjadi cetakan pasir, logam, keramik, lumpur, grafit, dll, dapat dibagi dengan penggunaan sekali pakai, semi permanen dan tipe permanen, kualitas persiapan cetakan adalah faktor utama yang mempengaruhi kualitas pengecoran; â¡ Peleburan dan penuangan logam pengecoran, pengecoran logam (paduan pengecoran) terutama meliputi besi tuang, baja tuang dan paduan non-besi tuang; (3) Perlakuan dan pemeriksaan pengecoran, perlakuan pengecoran termasuk penghilangan inti dan benda asing permukaan pengecoran, penghilangan penuangan riser, duri sekop dan tonjolan lapisan, perlakuan panas, pembentukan, perlakuan karat dan pemesinan kasar.

Sebelumnya:Klasifikasi utama penempaan

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy